在竞争激烈的托盘制造领域,生产效率和精度决定着盈利能力。传统的托盘腿钉装机往往难以满足需求,其自动化程度低且学习曲线陡峭。本文深入探讨了可编程逻辑控制器 (PLC) 系统与触摸屏操作相结合的颠覆性技术——这些关键驱动因素能够帮助制造商克服效率低下的问题,并以最少的培训实现始终如一的高质量。

托盘生产线经常面临停机、人为错误和调整过程缓慢等问题。传统设备需要操作人员具备丰富的专业知识,这往往会导致钉钉深度不一致、支腿对齐不当,最终造成产品报废。这些问题导致人工成本上升和产量不稳定。

集成PLC控制系统可显著提升运行可靠性。PLC能够精确控制钉钉顺序、时间和力度,确保钉入深度均匀,并牢固连接支腿。与模拟控制相比,PLC驱动的机器在定位精度方面可提升高达30% ,钉入深度偏差也显著降低。这种稳定性可大幅降低废品率——材料浪费减少高达20% ——并提升整条生产线的效率。

引入用户友好的触摸屏人机界面 (HMI) 使操作人员能够进行直观的控制。可视化菜单、实时反馈和可编程配置文件无需复杂的编码即可快速进行设置调整。这种易用性将操作人员培训时间从数周缩短至仅三天,使制造商能够在“短短 72 小时内从入门级达到熟练水平”。

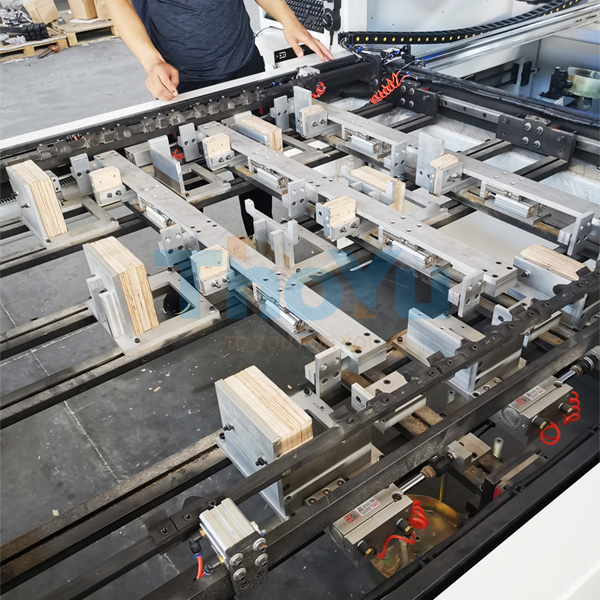

除了自动化功能外,该机器还提供手动控制和程序化调整,使维护团队能够在不中断生产的情况下快速排除故障并重新校准。这种混合系统兼顾了灵活性和重复性,可根据托盘尺寸和木材类型定制钉钉方案。

该设备支持标准托盘尺寸,同时也能满足定制需求——这是一项关键的业务差异化优势。其灵活的编程功能使制造商能够高效地满足各种客户规格,从而提升其在国内和出口市场的竞争力。

精简的培训流程不仅最大限度地减少了新员工入职后的停机时间,还加快了投资回报。操作人员能够快速建立信心,从而减少操作失误,提高生产效率。这种技术与易用性的融合,正是“化繁为简,将效率转化为可见成果”的典范。

| 指标 | 传统机器 | PLC控制机器 | 改进 |

|---|---|---|---|

| 训练时间 | 10天以上 | 3天 | -70% |

| 精准钉钉 | 85% | 99%以上 | +16% |

| 材料废料 | 15% | 12% | -20% |

| 生产线效率 | 70% | 90% | +28% |

想要在竞争激烈的市场中蓬勃发展,制造商必须拥抱数字化转型。实施配备触摸屏界面的PLC控制托盘腿钉装机不仅仅是一次升级,更是一场运营革命,它能帮助团队“化繁为简,让效率显而易见”。