在胶合板托盘的生产过程中,传统方法往往面临诸多挑战。人工操作效率低下,平均每小时仅能生产10-15个托盘。此外,质量一致性差,次品率可高达10%。而且,劳动密集型生产方式导致人工成本高昂,约占总生产成本的30-40%。郑州拓宇机电的全自动多层胶合板托盘成型机凭借其先进的功能,有效解决了这些痛点。

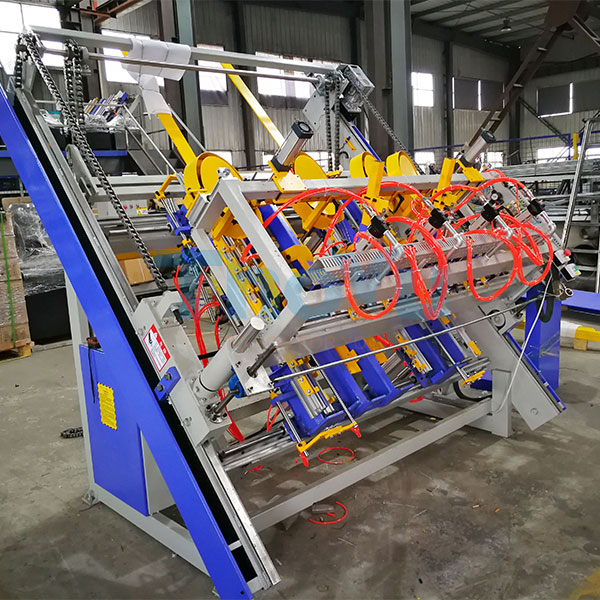

该机器配备高精度模具和智能控制系统,能够精确控制生产过程中的压力、温度和时间,确保每个托盘的质量一致。该机器的核心功能在于能够实现从原材料进料到成品输出的整个生产过程自动化。

全自动多层胶合板托盘成型机的自动化生产流程显著提高了效率和质量。在效率方面,该机器每小时可生产30-40个托盘,比传统的手工方式提高了2-3倍。这意味着工厂可以在更短的时间内完成更大的订单。

在质量方面,自动化流程减少了人为错误。缺陷率降至2%以下,确保生产的大多数托盘都符合高质量标准。以下信息图表对比了传统生产流程和自动化生产流程:

| 生产过程 | 生产速度(托盘/小时) | 缺陷率 |

|---|---|---|

| 传统手册 | 10-15 | 10% |

| 自动化 | 30-40 | 不到2% |

让我们来看一些真实的客户应用案例。一家国际物流公司面临着托盘采购成本高、质量不稳定的问题。在使用郑州拓宇机电的全自动多层胶合板托盘成型机后,他们能够以更低的成本生产出高质量的托盘。由于托盘的标准化,该公司的物流效率提高了20%。

“自从我们开始使用这台机器以来,生产效率显著提高,托盘质量也更加稳定。它为我们节省了大量成本,并提升了我们在市场上的竞争力。”——某国际物流公司经理

郑州拓宇机电的机器具有强大的定制化能力,可根据客户的不同需求进行调整,例如托盘的尺寸、厚度和承重能力。这种灵活性使机器能够满足不同行业的多样化需求。

此外,该机器采用高可靠性的国产零部件。这些零部件经过严格的质量检验,使用寿命长。使用国产零部件还能确保快速的售后服务和更低的维护成本。与进口零部件相比,国产零部件的成本大约低20%至30%,这进一步降低了机器的整体成本。

该机器的智能操作系统是其主要特点之一。它拥有用户友好的界面,操作人员可以轻松设置参数并监控生产过程。系统能够根据实时情况自动调整生产参数,从而确保生产过程的稳定性。

即使是经验不足的操作人员也能迅速掌握机器的操作。该智能系统还具备故障诊断和报警等功能,可以帮助维护人员快速定位并解决问题,从而减少机器停机时间。

通过使用全自动多层胶合板托盘块成型机,企业可以提升其可持续竞争力。效率和质量的提高使企业能够降低成本并提升产品质量,这对于赢得更多市场份额至关重要。此外,定制托盘的生产能力也使企业能够满足客户的特殊需求,进一步拓展客户群体。

总之,郑州拓宇机电的全自动多层胶合板托盘成型机是企业实现生产自动化转型升级的有力工具。如果您希望每个托盘都精准无误,并引领您的工厂迈向智能化未来,请点击此处了解更多信息。

欢迎您提出意见和问题。请在下方留言,分享您的想法或询问有关机器的任何疑问。