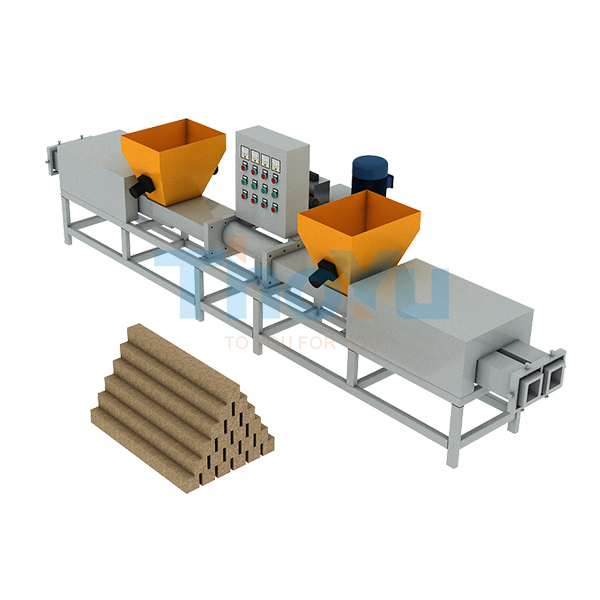

制造商和物流供应商对生产线的需求日益增长,他们需要能够提升质量、优化产量并降低运营成本的设备。郑州拓宇机电设备有限公司研发的全自动多层胶合板托盘块成型机,堪称行业变革者。该设备凭借先进的自动化和智能控制技术,不仅确保了高精度和高一致性,更显著提高了生产效率。

该机器的核心在于其自动化多层装配流程,最大限度地减少了人工干预和人为错误。凭借具备实时监控和自适应控制功能的智能操作系统,该机器能够维持稳定的生产速度,每小时产量超过120个托盘模块。高精度传感器和质量检测模块确保产品尺寸公差控制在±0.5毫米以内,从而保证了下游仓库自动化所需的关键一致性。

该设备的模块化设计允许根据客户的不同需求进行定制,从模块尺寸到粘合剂涂覆方法均可满足。此外,采用来自行业领先供应商的优质组件,确保了机器的耐用性和稳定性,从而大幅减少停机时间和维护成本。

一家领先的仓储解决方案供应商将这台托盘堆垛机集成到其运营中,并报告称,第一季度整体生产效率提高了38% 。该自动化系统通过减少高达25%的人力需求,最大限度地降低了人工成本,同时产品缺陷率也从4.5%大幅下降至0.7%以下。这些改进转化为实实在在的成本节约和更快的订单履行周期。

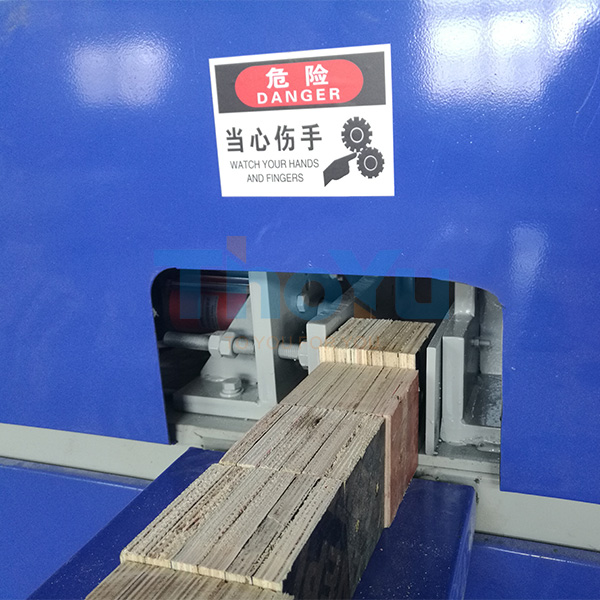

另一家制造企业客户称赞了该机器精准的涂胶技术,该技术提高了多层胶合板块的粘合强度,使托盘的使用寿命延长了20%。这一改进还有助于减少更换次数,提高可持续性——这在国际供应链中是一项极具价值的竞争优势。

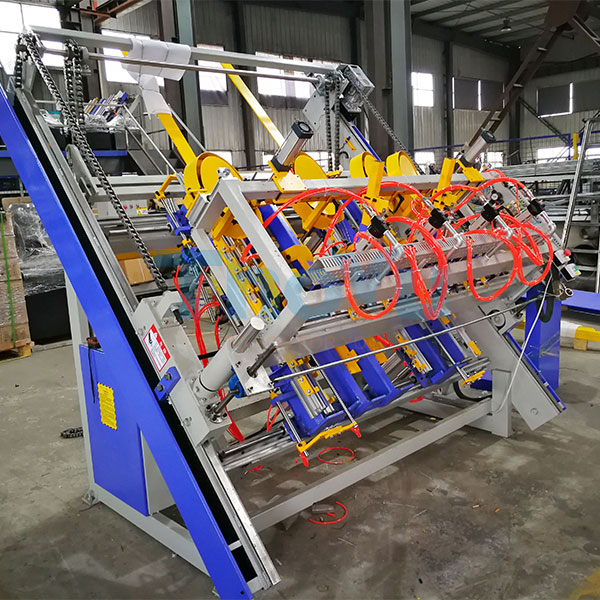

与传统的手动或半自动装配流程相比,全自动解决方案几乎完全消除了人为因素造成的误差,从而提高了批次一致性并缩短了生产周期。此外,它还能与现有的物流自动化系统无缝集成,在制造和仓储环境中实现端到端的数字化工作流程。

可编程定制生产参数的能力确保了系统能够灵活快速地适应不断变化的市场需求,同时减少材料和能源的浪费。系统内置的数据分析功能可提供可操作的洞察,从而实现持续改进。

郑州拓宇深知每位客户的运营环境各不相同,因此优先考虑量身定制的解决方案。其智能控制算法经过精心调校,能够应对各种胶合板类型、胶粘剂粘度和层厚,确保无论输入条件如何,都能实现最佳性能。这种多功能性为各行各业的企业提供支持,从重型制造业到快速消费品物流,均可适用。

可靠的备件供应和快速响应的技术支持进一步保障了客户的长期投资,促进了不间断的生产周期,并推动了业务的可持续扩张。

我们诚邀制造企业领导者和物流经理参与讨论——自动化解决方案如何重塑了您的生产?托盘块制造领域仍面临哪些挑战?请分享您的问题或经验,以促进全行业的知识交流和创新。