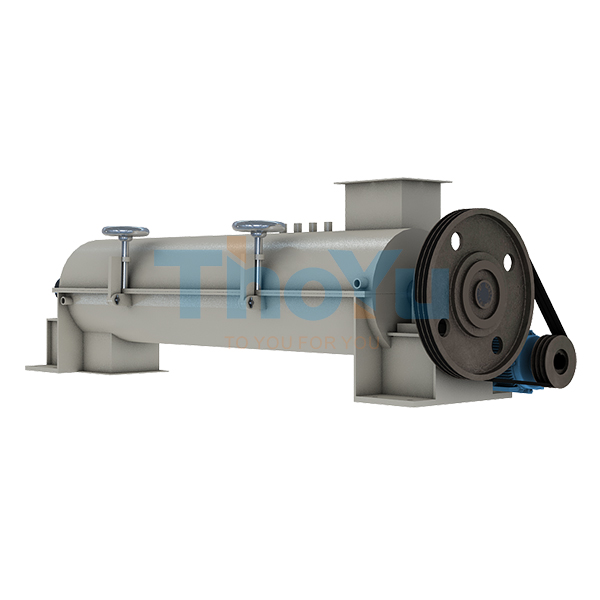

在当今竞争激烈的托盘制造行业,效率和精度至关重要。传统的托盘腿钉装设备虽然服务于该行业多年,但往往难以满足现代生产的需求。郑州拓宇机电设备有限公司推出了一款先进的托盘腿钉装机,该设备融合了先进的自动化技术和精准的钉子定位功能,提供了一种变革性的解决方案,成功克服了传统设备的局限性。

传统钉钉机往往严重依赖人工干预,导致钉子位置不一致,循环时间较长。频繁的停机维护和调整进一步影响了整体产量。此外,操作参数的僵化限制了根据不同托盘规格进行定制化调整,迫使制造商在质量、速度和灵活性之间做出妥协。

拓宇托盘腿钉枪采用全自动设计,配备强大的PLC控制系统,可精确控制钉钉顺序,确保操作精度始终如一。多位用户案例表明,该自动化系统可减少高达70%的人工劳动,同时与传统设备相比,钉钉速度提升约40%。

精准定位是通过先进的钉子定位机制实现的,该机制采用精心挑选的高品质钉枪(这些钉枪经久耐用、性能稳定),并配合智能传感器。这种组合确保每颗钉子的定位偏差小于0.5毫米,从而显著减少结构缺陷,提高成品托盘的完整性。

考虑到多样化的制造需求,该机器配备了可定制的钉合模式和可调节的设置,能够兼容各种尺寸的托盘和木材类型。这种灵活性无需使用多种机器型号,从而简化了工厂车间的操作和库存管理。

模块化组件的设计便于快速更换,且诊断过程简单易用,从而最大限度地减少了维护停机时间。操作人员报告称,非计划维护事件平均减少了 50%,这意味着机器可用性提高,生产流程更加稳定。

一家制造企业客户采用了拓宇机器,日产量提高了35%,同时人工成本降低了25%。该自动化机器将人为错误导致的返工减少了近80%,直接降低了材料浪费,提高了利润率。

相比之下,传统设备往往需要多次人工调整才能维持连续生产,这常常导致产品质量不稳定,并造成代价高昂的停机时间。数据有力地证明了拓宇解决方案是一项能够带来切实运营改进的投资。

您的工厂是如何应对托盘腿钉装难题的?您是否探索过能够有效平衡精度和生产速度的自动化解决方案?请分享您的见解和经验,以促进整个行业在托盘制造效率方面的进步。