В условиях растущей конкуренции и стремления снизить издержки производство деревянных паллет сталкивается с рядом вызовов, которые традиционные методы прибивания ножек зачастую не способны решить. Механическое ручное прибивание и устаревшие аппараты порождают низкую производительность, погрешности в точности крепежа и частые простои.

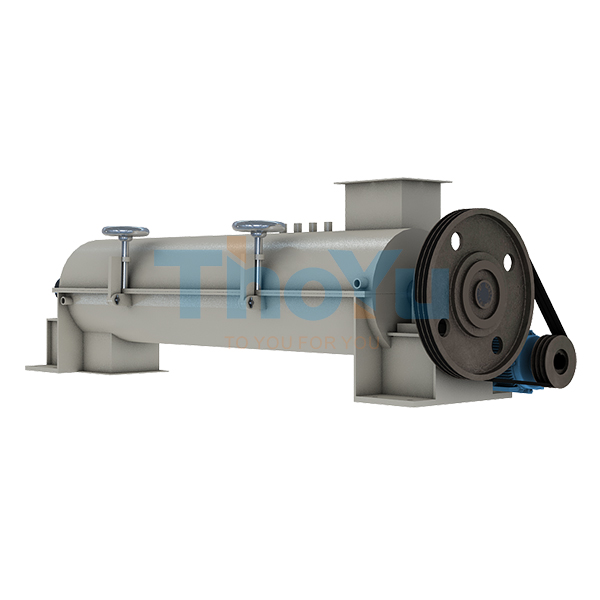

В ответ на данные больные точки производственники обращают внимание на модернизированные автоматизированные решения. Одним из инновационных представителей является автоматическая машина для прибивания ножек паллет, разработанная и выпускаемая Zhengzhou Tuoyu Electromechanical Co., Ltd.. Эта техника сочетает в себе передовые технологии, обеспечивая существенное улучшение качества и скорости сборки паллет.

Устройство оснащено PLC-системой управления, что позволяет полностью контролировать процесс и быстро адаптироваться под специфику конкретного заказа. Высокоточные пневматические гвоздезабивные пистолеты признанных брендов обеспечивают стабильное и аккуратное крепление с точностью позиционирования до 1 мм, что значительно превышает возможности традиционных устройств.

Конструкция машины предусматривает модульность и адаптивность, позволяя оперативно переключаться между разными размерами и конфигурациями паллет, что непременно прибавляет производственной гибкости.

Благодаря полному циклу автоматизации наблюдается сокращение времени производства на до 30%, а количество простоев — на до 40% по сравнению с традиционным оборудованием. Практические оценки на производственных участках подтверждают увеличение выхода готовой продукции при параллельном снижении издержек.

Традиционное оборудование отличается высокой трудоемкостью и низкой повторяемостью геометрии крепежа. Частые человеческие ошибки при ручной подаче гвоздей и недостаточная точность размещения снижают качество паллет и увеличивают риск брака.

К тому же обслуживание традиционных моделей зачастую требует длительного времени на настройку и ремонт, что негативно сказывается на общем цикле производства. В результате, предприятия подчас вынуждены выделять до 20% производственного времени на устранение неполадок и переналадку.

В отличие от этого, автоматизированное устройство Zhengzhou Tuoyu демонстрирует:

На одном из европейских предприятий деревообработки внедрение автоматической машины привело к таким изменениям:

| Показатель | До внедрения | После внедрения | Изменение |

|---|---|---|---|

| Производительность (паллет/час) | 50 | 65 | +30% |

| Среднее время простоя (час/смена) | 2.5 | 1.5 | -40% |

| Процент дефектов | 3.2% | 0.8% | -75% |

Такие улучшения напрямую влияют на снижение операционных затрат, повышение качества готовой продукции и укрепление позиций на рынке.

Важным преимуществом оборудования является лёгкость технического обслуживания и долгосрочная надежность. Автоматизированная система диагностики своевременно предупреждает о необходимости проведения плановых процедур, что позволяет предотвращать внеплановые поломки.

Помимо стандартных функций, заказчику предлагается возможность заказать custom-инструменты и адаптировать алгоритмы работы устройства под специализированные производственные задачи, включая нестандартные размеры паллет.

Какие ключевые параметры вы считаете наиболее важными при выборе оборудования для паллетного производства? Насколько критична для вашего бизнеса технологическая гибкость и автоматизация? Какую роль в снижении себестоимости играет точность обработки крепёжных элементов? Мы приглашаем поделиться своим опытом и мыслями в комментариях.