En el dinámico sector de fabricación de palets, mantener la eficiencia productiva y minimizar los tiempos de paro son desafíos constantes que enfrentan los fabricantes. La implementación de tecnología avanzada no solo facilita la producción, sino que también optimiza los costos operativos. En este contexto, la máquina de clavado de patas de palet desarrollada por Zhengzhou Tuoyu Electromechanical Equipment Co., Ltd. emerge como una herramienta clave para revolucionar la productividad en esta industria.

La manufactura de palets suele presentar obstáculos como largas curvas de aprendizaje para operadores, altos tiempos de mantenimiento y paros frecuentes que afectan la producción continua. Según estudios del sector, una reducción del 20% en tiempos muertos puede incrementar la capacidad de producción hasta en un 15%. La necesidad de equipamiento con una interfaz intuitiva y sistemas de control preciso es vital para responder a estas exigencias.

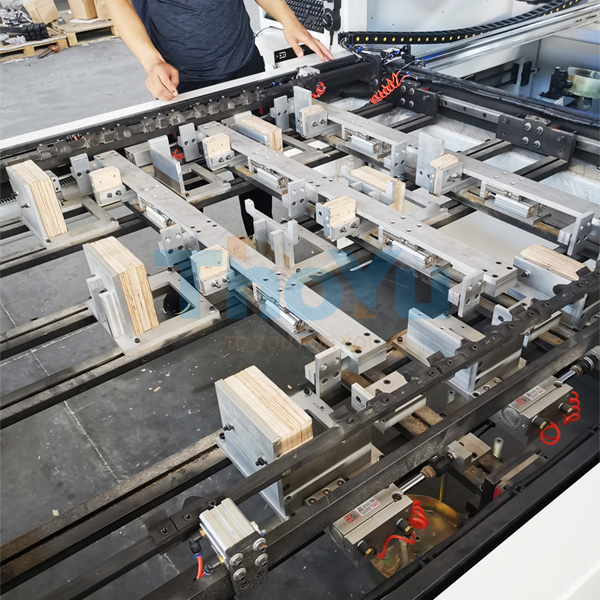

La máquina de clavado de patas de palet integra un sistema de control PLC de última generación que permite programar todas las fases del proceso con absoluta precisión. Esto, combinado con una pantalla táctil fácil de operar, reduce la dependencia en operadores altamente especializados y acelera el proceso de aprendizaje del personal.

Según datos internos, la formación para operar la máquina se completa en apenas tres días, lo cual representa una disminución del 60% en tiempo de capacitación frente a tecnologías tradicionales. Esta ventaja se traduce en menos interrupciones y mayor continuidad operacional.

El diseño estructural de la máquina prioriza la simplicidad y la funcionalidad, lo que facilita tanto su operación como el mantenimiento preventivo. La flexibilidad para ajustes manuales y programados permite que la máquina se adapte a distintas especificaciones de palets sin necesidad de herramientas complejas.

Además, cada unidad incorpora componentes de marcas reconocidas a nivel global, asegurando durabilidad y confiabilidad. Estudios de campo han demostrado que el uso de piezas premium reduce las fallas técnicas en un 25%, extendiendo la vida útil del equipo y optimizando la inversión.

Una fábrica líder en Europa implementó esta tecnología hace seis meses y reporta un aumento del 18% en la producción mensual, con una reducción del 40% en paros no planificados. La rapidez con que el equipo logró dominar el sistema permitió que la transición fuese suave, sin afectar la cadencia de producción.

Otro caso en Asia muestra que la empresa disminuyó sus costes en capacitación y supervisión técnica en un 30%, gracias a la fácil operatividad y mantenimiento del equipo.

| Métrica | Antes (Tradicional) | Después (Máquina Tuoyu) | Mejora Relativa |

|---|---|---|---|

| Tiempo de Capacitación (días) | 8 | 3 | -62.5% |

| Paros No Planificados (horas/mes) | 25 | 15 | -40% |

| Incremento de Producción (%) | - | 18 | +18% |

La reducción en el tiempo de paros y el rápido entrenamiento del personal disminuyen los costos operativos y de recursos humanos, liberando capital para otras inversiones estratégicas. Además, contar con un equipo fácil de mantener resalta como un valor intangible que mejora la capacidad competitiva en mercados exigentes.

“Incorporar la máquina de clavado de patas permitió a nuestra planta pasar de cuatro paros mensuales a solo uno, al tiempo que logramos que el equipo nuevo esté completamente operativo en tres días. Una solución que impacta directamente en nuestro resultado final.” – Cliente Europeo del Sector